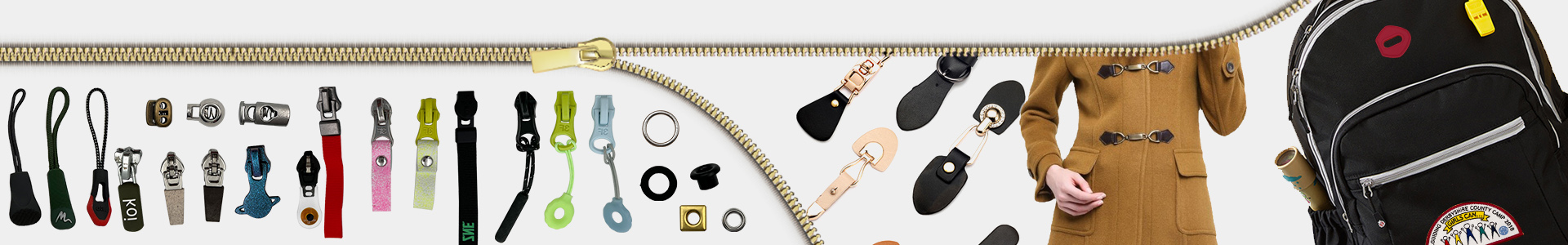

1. Seleção de Matéria-Prima

A jornada começa com a seleção das matérias-primas.Borracha de silicone líquida (LSR)A borracha de silicone de alta resistência (LSR) é uma escolha comum para moldagem por injeção devido às suas excelentes propriedades, incluindo resistência a altas temperaturas (tipicamente de -60 °C a +250 °C), flexibilidade, biocompatibilidade e excelente resistência a produtos químicos e intempéries. A LSR é geralmente fornecida como um sistema de duas partes (Parte A e Parte B) que devem ser misturadas em uma proporção precisa antes do início do processo de moldagem. Essa formulação precisa é fundamental para atingir a dureza, a cor e as propriedades mecânicas desejadas da aba extratora final.

2. Projeto e Fabricação de Moldes

O molde é um elemento fundamental que define a forma, as dimensões e a textura da superfície do puxador do zíper. O processo de design normalmente envolve o uso de software de desenho assistido por computador (CAD) para criar um modelo 3D preciso do molde. As principais considerações no projeto do molde incluem:

• Cavidades: O número de cavidades no molde determina quantas abas de puxar são produzidas em um único ciclo, o que é crucial para a produção em grande volume.

• Canais de Injeção e Distribuição: São canais que guiam o silicone líquido para as cavidades do molde. Um projeto adequado é essencial para garantir que o material preencha completamente a cavidade, sem defeitos.

• Canais de resfriamento: Uma rede de canais circula o líquido refrigerante para controlar a temperatura do molde, o que é vital para uma cura consistente e tempos de ciclo adequados.

Após a finalização do projeto, o molde é fabricado, geralmente em aço endurecido ou alumínio, utilizando técnicas de alta precisão como usinagem CNC ou eletroerosão (EDM) para garantir precisão e durabilidade.

3. O Processo de Moldagem por Injeção de Silicone

Com o molde pronto e os materiais preparados, inicia-se o processo de moldagem por injeção do núcleo. Este é um processo cíclico automatizado composto por quatro etapas principais:

3.1 Fixação

As duas metades do molde são fechadas com segurança e mantidas juntas sob alta pressão por uma unidade de fixação. Isso garante que o molde esteja hermeticamente vedado para evitar qualquer vazamento de silicone durante a injeção.

3.2 Injeção

A mistura de LSR de dois componentes é alimentada na máquina de moldagem por injeção, onde é aquecida e misturada mecanicamente. O líquido resultante é então injetado no molde fechado sob alta pressão. O objetivo é preencher de 95% a 99% da cavidade do molde, garantindo que o material atinja todos os detalhes intrincados do design da aba de puxar.

3.3 Resfriamento

Após o preenchimento da cavidade do molde, o silicone é deixado a arrefecer e a curar. A fase de arrefecimento, que pode representar 70-80% do tempo total do ciclo, é crucial para que a peça solidifique e mantenha a sua forma. A temperatura do molde é cuidadosamente controlada através de canais de arrefecimento para garantir uma cura uniforme e uma eficiência ótima.

3.4 Ejeção

Após a cura do silicone, o molde se abre. Ao contrário dos termoplásticos tradicionais, as peças de LSR (silicone de silicone líquido) geralmente não necessitam de pinos extratores devido à sua flexibilidade; elas são projetadas para serem facilmente liberadas pelo mecanismo de abertura do molde. A aba de puxar finalizada é então ejetada do molde.

4. Operações pós-moldagem

Após a formação da aba de puxar básica, ela geralmente passa por diversas etapas de pós-processamento para atender aos padrões de qualidade:

• Desfibrilação:O excesso de material fino (rebarba) que vaza pelas juntas do molde é meticulosamente removido. Isso pode ser feito manualmente ou por meio de rebarbação criogênica.

• Aparar:O canal de alimentação (o canal por onde o silicone entrou na cavidade) e qualquer outro excesso de material são removidos para se obter o formato final.

• Cura:Alguns produtos de silicone podem passar por um processo secundário de cura em forno para melhorar suas propriedades físicas.

5. Controle de Qualidade e Inspeção

O controle de qualidade é parte integrante de todo o processo. Após a ejeção e a pós-moldagem, cada aba de silicone passa por uma inspeção rigorosa. Isso inclui:

• Verificações dimensionais:Verificar se as dimensões da peça correspondem às especificações do projeto.

• Inspeção visual:Verificar a presença de defeitos na superfície, como bolhas, descoloração ou preenchimento incompleto.

• Testes funcionais:Garantir que o fecho ou mecanismo de fixação da aba funcione corretamente.

Fabricantes avançados também podem realizar testes de dureza, resistência à tração e segurança do material para garantir a confiabilidade do produto e sua conformidade com os padrões da indústria.

📧Envie um e-mail para info@jing-tex.com para obter mais detalhes.