Veja se você está enfrentando algum dos seguintes problemas:

1. Fraca firmeza

A baixa firmeza significa que o silicone impresso no tecido não tem aderência e é fácil de se desprender em pedaços ou toda a peça sai após a lavagem. O principal motivo é que os tecidos especiais não utilizam adesivo para imprimir o silicone diretamente.

Os tecidos comuns incluem tecidos envenenados, tecidos impermeáveis, tecidos de náilon, couro PU e PVC.

Dicas: Ao imprimir em tecidos especiais, pode-se usar adesivo para fortalecer a firmeza.

2.Silicone não seca

Silicone que não seca refere-se ao silicone impresso no tecido que não cura.

Os principais motivos são:

1) Nenhum agente de cura ou muito agente de cura;

2) adicionar muita pasta colorida, mais do que a proporção;

3) A cola para comprimidos é à base de óleo;

4) Envenenamento por silicone.

Dicas: De acordo com os motivos acima direcionados para melhorar o processo de impressão.

3.Envenenamento por silicone

O envenenamento por silicone refere-se à reação química entre alguns materiais do tecido e o silicone, o que leva à situação em que o silicone não pode ser cozido a seco após a impressão, é difícil assar a seco e a firmeza não é boa.

Tecidos de envenenamento comuns:

1) Tecido laminado, há cola na camada intermediária do tecido laminado e a cola reage com o silicone;

2) Tecidos mal tingidos, geralmente fáceis de perder a cor, os corantes desses tecidos reagirão com o silicone;

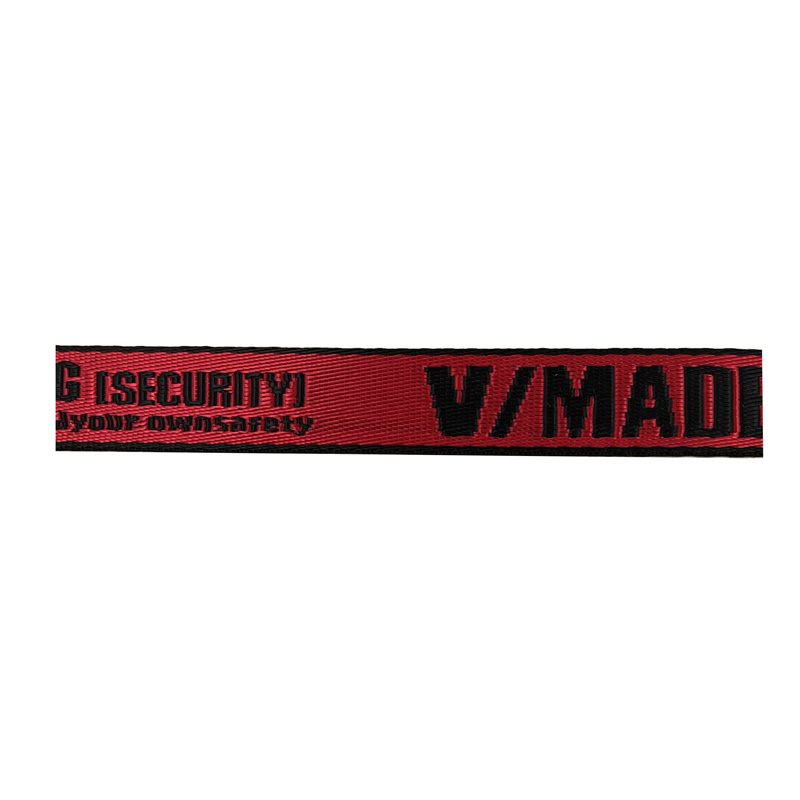

3) Correia elástica, o elástico na cinta elástica reagirá com o silicone.

Pontas:

1) Em caso de intoxicação leve, use sílica gel de impressão tipo 3 reforçada como base e, em seguida, use sílica gel comum para colorir e cobrir;

2) Em caso de intoxicação grave, use sílica gel de impressão reforçada tipo 3 e adesivo como base e, em seguida, use sílica gel reforçada tipo 3 para colorir.

4. marcas de bolhas

As causas das marcas de bolhas geralmente incluem:

1) Ao imprimir, o silicone é muito grosso, a tela de impressão é muito grossa, mais cola de uma vez, a temperatura de cozimento é muito alta, o cozimento muito rápido levará à produção de bolhas;

2) Resistência irregular durante a impressão, cozimento sem nivelamento durante a preparação, cozimento em temperatura muito alta pode causar marcas.

Pontas:

1) Depois de cobrir a superfície, deixe 10 minutos para desenformar, nivelar e depois leve ao forno para secar, pode reduzir a geração de bolhas de ar. Se o tempo de remoção de espuma não for suficiente, aparecerão saliências na superfície.

2) Tente manter a força uniforme ao imprimir e imprima plana ao aplicar o primer antes de assar.

Na produção, diante de mil problemas diferentes, caso haja outras dúvidas sobre a aplicação da rotulagem de silicone, fique à vontade para deixar uma mensagem para entrar em contato conosco.